|

分析金属成形及其相关工业的各种成形工艺和热处理工艺,包括材料流动、模具充填、成形载荷、模具应力、纤维流向、缺陷形成和韧性破裂分析。

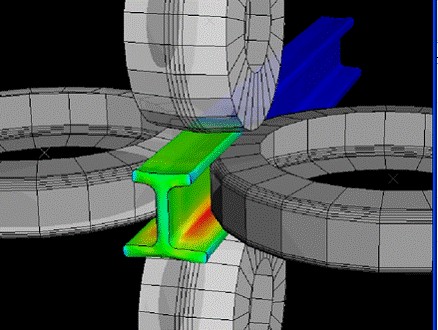

1、钢材轧制过程的模拟

v 工字钢成形过程模拟

v “L”型钢材轧制过程

v 自适应网格技术的应用

v 飞剪过程

2、板材辊压成形过程的模拟

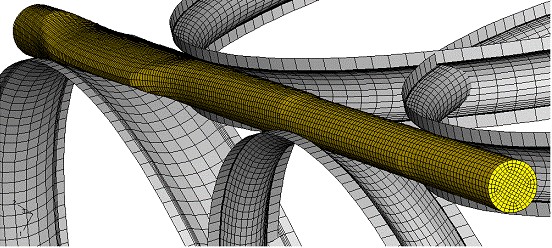

3、弯管成形过程的模拟

v 实际加工过程

v 有限元模型

v 锥管成形

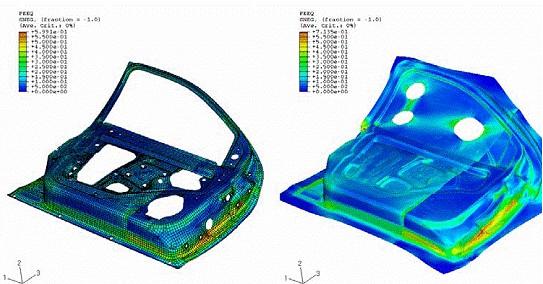

4、钣金成形过程的模拟冲压成形的模拟

v 液压成形的模拟

v 起皱模拟

v 掉底模拟

v 压延梗模拟

5、超塑性材料的深冲压成形模拟

v 各向同性材料和各向异性材料的成形模拟

v 率相关材料和率无关材料的成形模拟

6、多次成形过程的模拟

7、 点焊、线焊过程的模拟

8、热处理模拟

v 模拟正火、退火、淬火、回火、渗碳等工艺过程

v 预测硬度、晶粒组织成分、扭曲和含碳量。

9、锻造过程的模拟

v 冷、温、热锻的成形和热传导耦合分析

10、粉末冶金成形

|

图1.钢材轧制过程模拟

图2.冲压成型的模拟

图3.超塑性材料的深冲压成型模拟

|